PakujTo efektywnie -

case studies konkretnych wdrożeń u naszych klientów

Czasem wystarczy drobna zmiana w sposobie pakowania produktów, aby:

- wygenerować realne oszczędności,

- zmniejszyć ilość odpadów w magazynie oraz

- przyspieszyć pracę w magazynie.

Nasi doradcy na co dzień wspierają firmy z różnych branż, dzięki czemu mają szeroką wiedzę

na temat pakowania w praktyce.

ZMNIEJSZENIE LICZBY WARSTW OPAKOWAŃ

Firmy, które sprzedają produkty bardzo wartościowe lub trudne do zabezpieczenia, nierzadko stosują wielowarstwowy system pakowania. Choć chroni to produkty przed uszkodzeniami w transporcie, to nierzadko okazuje się dość drogim i czasochłonnym rozwiązaniem.

Z kilkoma klientami z branży meblarskiej, w której proces pakowania jest najczęściej czterowarstwowy (cienka folia przeciwpyłowa > tektura falista > narożniki z tektury > gruba folia LDPE) zmieniliśmy go na system trzywarstwowy, gdzie zamiast folii przeciwpyłowej i tektury falistej zastosowali oni laminat z pianki PE i folii pęcherzykowej.

Dzięki temu:

- czas pakowania się skrócił – nie trzeba produktów owijać w tak wiele materiałów,

- pakowanie stało się bardziej jednorodne pod względem recyklingu,

- w magazynie nie trzeba składować tak wielu materiałów opakowaniowych,

- wygenerowano realną oszczędność nie tylko na materiałach, ale także zwiększając wydajność pracy magazynu.

Takie zmiany można wprowadzać w wielu branżach. Zachęcamy do ciągłej analizy systemu pakowania, czasu jego trwania oraz kosztów i szukania zamienników, które mogą go usprawnić. Pomogą Ci w tym nasi doradcy, których doświadczenie i znajomość branży opakowań jest cennym głosem w poszukiwaniu optymalizacji.

ZMIANA FORMY KUPOWANEGO MATERIAŁU

To kategoria zmian, które są game changerem! Nie zmieniając rodzaju stosowanych materiałów, ale testując inne jego formy, możesz zauważalnie poprawić efektywność pakowania!

Przykładem mogą być firmy, które zamiast klasycznej folii bąbelkowej w rolce postawiły na rolkę z wprowadzoną na nią perforację, która ułatwia oderwanie konkretnego kawałka materiału.

Dzięki temu:

- mają one kontrolę nad ilością pobieranego przez pracownika materiału (o tym, ile folii zostanie pobrane do zapakowania jednej paczki decydujesz Ty, ustalając odległość perforacji na rolce, a nie pracownik, który odcina ustalony przez siebie kawałek)

- przyśpieszają proces - nie ma wówczas konieczności odcinania materiału nożem/nożyczkami - wystarczy oderwać materiał wzdłuż perforacji.

Perforacja to nie jedyny sposób na optymalizację – możesz postawić również na:

- wyprodukowane na wymiar arkusze (pakowane w paczki),

- rękawy – to nawinięty na rolkę materiał z otworami z obu stron, który można dociąć na dowolną długość,

- rękawy, które są zgrzane z jednej strony, ułatwiając wsunięcie produktu od boku i rozszerzają zakres szerokości materiału względem arkusza - półrękaw to podwójna szerokość materiału po jego rozłożeniu.

Zmianę każdorazowo z klientem testujemy i podpowiadamy, jaka alternatywa będzie dla danej branży i firmy najlepsza.

Dodatkowa ochrona ograniczająca reklamacje

Jeden z naszych klientów borykał się z problemem rozmoczonych kartonów, co wynikało z przedostawania się od spodu palety wody (śnieg, deszcz). Z uwagi na to, że produkty były drogie, a klienci oczekiwali idealnie zapakowanego produktu, zamienił on tekturowe przekładki na arkusze z pianki PE.

Arkusz ten pracownicy każdorazowo kładą na spód palety (pod pierwszą partię kartonów), chroniąc produkty przez wodą i wilgocią. Pianka PE ze względu na swoje właściwości (wodoodporność, odporność na pleśń, elastyczność, doskonała amortyzacja) sprawdza się lepiej niż papier czy tektura. I choć kartonowe przekładki są bardziej ekologiczne, to przy wielu reklamacjach, które wymuszały ich rozpatrywanie, przepakowywanie produktu i jego ponowną wysyłkę lub wręcz konieczność wymiany produktu, finalnie bardziej ekologicznym rozwiązaniem okazuje się pianka polietylenowa.

Materiały zamawiane na wymiar

Część firm z uwagi na dostępność materiału „od ręki”, kupuje piankę PE i folię bąbelkową w standardowych wymiarach. Niestety w wielu przypadkach wymaga to docinania materiału do wymiarów konkretnych produktów. Oznacza to więcej odpadów, które należy zutylizować (to czas i koszt) oraz po prostu – marnotrawstwo zamawianego materiału.

Wielu naszych klientów zaczęło zamawiać u nas piankę PE i folię pęcherzykową na wymiar z uwagi na to, że jesteśmy ich producentem, który dopasowuje się do potrzeb danej firmy. Dodatkowo elastycznie planujemy dostawy, aby produkt zawsze był dostępny w magazynie naszych klientów. Dzięki temu ograniczają oni odpady i płacą za tyle materiału, ile faktycznie wykorzystują. Choć na pierwszy rzut oka jednostkowo pasek 5 czy 10 cm odcinany z każdej rolki nie wydaje się dużym kosztem, to w przeliczeniu na koszt miesięczny czy roczny, często to widoczna oszczędność.

Twój opiekun handlowy

Monika Czajka

Zmiana nawoju/szerokości produktu

Oszczędnością o której nie zawsze się mówi, a która przy dużej skali jest znacząca, to zmiana nawoju i/lub szerokości zamawianego produktu.

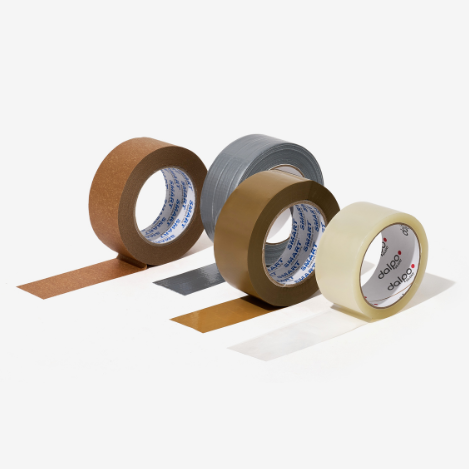

Jeden z naszych klientów chcąc wprowadzić usprawnienie w pracy magazynierów, po rozmowie z naszym doradcą, postanowił zamawiać taśmy pakowe z większym nawojem.

Dzięki temu:

- ograniczył w ten sposób liczbę zmian materiału na dyspenserze (co oznacza konieczność przejścia pracownika po nowy produkt, a nierzadko jego poszukiwania w magazynie)

- zmniejszył ilość odpadów po taśmie, które podlegają utylizacji.

To prosty zabieg, który można wdrożyć niemal w każdej organizacji. Jedno należy mieć wówczas na uwadze – to, jak wygląda struktura zatrudnienia w magazynie i czy większy nawój nie będzie oznaczał, że materiał będzie zbyt ciężki dla osób w nim pracujących np. dla kobiet.

Oprócz nawoju nasi klienci testują także większą szerokość taśm.

Dzięki temu:

- do zapakowania jednej paczki konieczne jest wykonanie mniejszej liczby owinięć

- produkt wówczas rzadziej trzeba zmieniać na nowy (wystarcza na dłużej) – to z kolei jak wskazaliśmy wcześniej, rzadsze poszukiwania produktu i mniej czasu poświęcanego na wymianę produktu na nowy

To proste I skuteczne rozwiązanie, które nie wywraca do góry nogami pracy, ale wpływa na wydajność magazynu.

Bezgilzowa folia stretch

Ostatnio popularnością wśród naszych klientów cieszy się jedna z naszych rekomendacji dotycząca folii stretch. Jest to materiał wykorzystywany niemal w każdym magazynie niezależnie od branży - najczęściej do zabezpieczania produktów na palecie, ale również do tworzenia wielopaków lub ochrony przed wilgocią pojedynczych paczek.

Dotychczas najpopularniejsza folia stretch jest chętnie zamieniana na bezgilzową (beztubową) folię stretch.

Dzięki temu:

- zmniejsza się ilość materiałów wymagających utylizacji (brak gilz stanowiących odpad, który trzeba rejestrować i utylizować),

- płaci się za faktycznie kupioną ilość folii (nie ma konieczności rozgraniczania wagi netto i brutto rolki),

- pakowanie jest bardziej ekologiczne,

- ogranicza się bałagan w magazynie i odzyskuje miejsce, które wcześniej służyło do przechowywania gilz po zużytej folii).

To produkt, który rozwiązuje realne problemy występujące w magazynach naszych klientów. I choć wciąż jest to nowość, to nikt po przetestowaniu tego rodzaju folii, nie wrócił już do klasycznej folii stretch z gilzą.

Optymalizuj proces pakowania dzięki drobnym zmianom.

Efektywne pakowanie to klucz do optymalizacji kosztów, redukcji odpadów i usprawnienia procesów magazynowych. Dzięki naszym doświadczeniom w różnych branżach, pomogliśmy klientom wygenerować realne oszczędności i poprawić efektywność działania. Każda z zaproponowanych przez nas zmian, dostosowana do specyfiki danej firmy, przyniosła mierzalne korzyści. Jeśli zależy Ci na usprawnieniu procesu pakowania w Twojej firmie, nasi doradcy chętnie podzielą się swoją wiedzą i zaproponują najlepsze rozwiązania dla Twojego biznesu.