Bezpieczne pakowanie oświetlenia - sprawdzone materiały i rozwiązania

Uszkodzenia opraw i lamp rzadko wynikają z jednego mocnego uderzenia. Częściej to suma drobnych obciążeń: wibracji, przesuwania się produktu w kartonie, nacisku od innych paczek i zmiany orientacji podczas sortowania. Kilka centymetrów wolnej przestrzeni w kartonie, które teoretycznie miały ułatwić pakowanie, w praktyce zamieniają się w strefę przyspieszeń, a punktowe naciski potrafią wykrzywić profil tak, że produkt, choć wizualnie wygląda dobrze, nie nadaje się do poprawnego montażu po dostawie. Lampy, oprawy i profile LED są wrażliwe na uderzenia i drgania, a jednocześnie są kruche, często z elementami dekoracyjnymi podatnymi na zarysowania. Stąd w branży oświetleniowej opakowanie musi stabilizować produkt, separować elementy i eliminować ruch wewnątrz paczki.

Do tego dochodzi ekonomia: w oświetleniu koszt zwrotu, obsługi reklamacji i ponownej wysyłki potrafi zjeść marżę na produkcie szybciej, niż wielu firmom się wydaje. Dlatego bezpieczne pakowanie przestaje być kosztem pomocniczym, a staje się elementem rentowności.

Jakie materiały opakowaniowe sprawdzają się najlepiej w branży oświetleniowej?

Dobór odpowiednich materiałów zależy od typu oprawy, jej masy, czy kanału dystrybucji. Inaczej pakuje się lampy dekoracyjne, inaczej profile LED, a jeszcze inaczej oprawy techniczne i przemysłowe. Branża oświetleniowa ma dodatkowy problem: bardzo różnorodne geometrie. Długi i cienki profil aluminiowy zachowuje się w transporcie zupełnie inaczej niż lampa wisząca z kloszem, a jeszcze inaczej oprawa uliczna z masywną obudową i wystającymi elementami montażowymi.

Producenci oświetlenia, którzy ograniczyli liczbę reklamacji, niemal zawsze zaczynali od jednego wniosku: to nie karton pęka pierwszy, tylko element wewnątrz paczki. Dlatego ważne jest nie tylko to, co dajemy na zewnątrz, ale przede wszystkim to, jak produkt jest unieruchomiony w środku. Z tego powodu w branży oświetleniowej dominują rozwiązania oparte na folii bąbelkowej i piance polietylenowej, stosowane w przemyślanych konfiguracjach.

Kształtki z pianki PE / XPE

Największą różnicę w ograniczeniu reklamacji daje przejście z owijania na pozycjonowanie. Kształtki z pianki PE lub XPE, projektowane pod konkretny model oprawy, pozwalają zablokować produkt w jednej, kontrolowanej pozycji i przenieść obciążenia transportowe na te miejsca, które konstrukcyjnie są najmocniejsze. To szczególnie ważne w oprawach technicznych i przemysłowych, gdzie newralgiczne są gniazda przyłączeniowe, uchwyty montażowe czy klapy serwisowe, ale też w lampach dekoracyjnych, w których drobne elementy potrafią obijać się o korpus. Kształtki blokują ruch i nie dopuszczają do kontaktu dekoracyjnych powierzchni z kartonem czy akcesoriami.

Z punktu widzenia magazynu to również ogromna zaleta procesowa - pracownik nie decyduje, ile nawinąć materiału, tylko odkłada produkt w gotowe gniazdo. W praktyce kształtki PE/XPE są naturalnym wyborem dla produktów droższych, designerskich oraz transportu inwestycyjnego, gdzie koszt reklamacji jest szczególnie bolesny.

Kształtki piankowe na wymiar znajdziesz w ofercie Mac-Graf – przejdź bezpośrednio na stronę producenta.

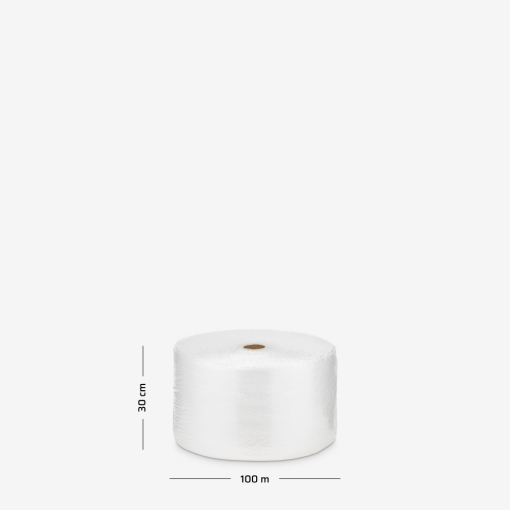

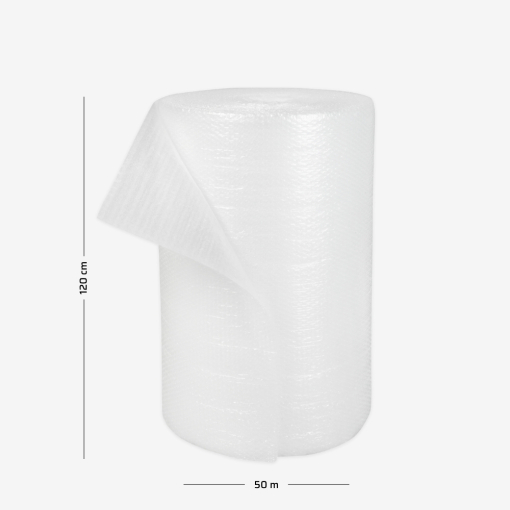

Folia bąbelkowa i pianka PE

W lampach kryształowych, lakierowanych, chromowanych i wszędzie tam, gdzie ryzyko zarysowania jest równie dotkliwe jak ryzyko stłuczenia, ważne jest oddzielenie powierzchni od materiału amortyzującego. Dlatego sprawdza się układ warstwowy: przy bardzo delikatnych powierzchniach najpierw można zastosować papier bezkwasowy jako warstwa kontaktowa, a dopiero potem folia bąbelkowa. Dzięki temu elementy dekoracyjne nie pracują bezpośrednio na folii i nie łapią mikrorys, które często wychodzą dopiero przy montażu lub u klienta. Druga opcja to pianka PE - szczególnie cenna, bo zachowuje bardziej jednolitą strukturę, nie rysuje, nie pyli i nie daje punktowych odgnieceń. Dodatkowo chroni przed wilgocią, co ma znaczenie m.in. przy transporcie morskim lub magazynowaniu w nieogrzewanych przestrzeniach.

Wielu producentów idzie w kierunku pakowania modułowego: osobno klosz, osobno korpus, osobno drobne akcesoria montażowe. Każdy z tych elementów ma własną „kieszeń” z pianki (lub przekładkę z tektury), a całość zamykana jest w jednym kartonie zbiorczym. Pianka polietylenowa działa tu nie tylko jako amortyzacja, ale też jako separator – zapobiega tarciu i przenoszeniu drgań.

Warto też pamiętać o elektronice: jeśli pakujesz oprawy LED, sterowniki, moduły - rozważ zastosowanie folii bąbelkowej lub pianki PE antystatycznej (ESD). Uszkodzenia elektrostatyczne bywają „niewidoczne” po rozpakowaniu, ale mogą skracać żywotność komponentów i wracać w formie trudnych reklamacji.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 54 | 30.30% | 69,00 zł | 3 726,00 zł | |

| 1/2 auta | 109 | 33.33% | 66,00 zł | 7 194,00 zł | |

| Całe auto | 218 | 36.36% | 63,00 zł | 13 734,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Folia bąbelkowa antystatyczna ESD

Folia bąbelkowa w rolce B1 - Lekka 2w Różowa antystatyczna

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 60 | 18.37% | 64,00 zł | 3 840,00 zł | |

| 1/2 auta | 120 | 24.74% | 59,00 zł | 7 080,00 zł | |

| Całe auto | 240 | 27.30% | 57,00 zł | 13 680,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 75 | 38.32% | 34,00 zł | 2 550,00 zł | |

| 1/2 auta | 150 | 41.94% | 32,00 zł | 4 800,00 zł | |

| Całe auto | 300 | 43.76% | 31,00 zł | 9 300,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Konfekcja materiałów – jak przyspieszyć pakowania

Znaczenie ma również forma konfekcji materiałów ochronnych, która może zdecydowanie przyspieszyć proces pakowania. Folia bąbelkowa i pianka PE nie muszą występować wyłącznie w rolkach do cięcia „z ręki”.

Arkusze z folii bąbelkowej lub pianki PE

Pozwalają standaryzować zużycie materiału. Pocięte na określonej wielkości kawałki, nie tylko wyglądają estetycznie, ale również ułatwiają pobieranie materiału. Arkusze wykorzystywane są do owijania, przekładania produktów, ale również jako zabezpieczenie kartonów układanych na palecie (pianka pe chroni przed dostającą się wilgocią od spodu palety).

Rolki z perforacją

Ułatwiają szybkie odrywanie powtarzalnych odcinków bez użycia dodatkowych narzędzi. Pomaga to kontrolować ilość zużywanego materiału.

Rękawy i półrękawy z folii bąbelkowej

Pozwalają zabezpieczać długie elementy profile LED, listwy, ramiona lamp - jednym ruchem, bez wielokrotnego owijania. To rozwiązanie, które ogranicza nadmiar materiału, skraca czas pakowania i standaryzuje sposób zabezpieczenia niezależnie od osoby pakującej. Przy elementach o powtarzalnej szerokości, ale różnej długości, rękawy i półrękawy eliminują problem luzu bocznego i znacząco zmniejszają ryzyko ugięć oraz pracy materiału w transporcie.

Woreczki na wymiar z paskiem kleju lub bez

W oświetleniu dużo strat i bałaganu robi drobnica: przewody, piloty, zasilacze, śrubki i elementy montażowe. Najprostszy sposób na usprawnienie pakowania i ograniczenie reklamacji „brakuje części” to woreczki z folii bąbelkowej przygotowane na wymiar, najlepiej z paskiem kleju. Wtedy kabel nie obija się o klosz, a pracownik nie improwizuje z taśmą i luźnym owinięciem. Dodatkowo woreczki standaryzują zużycie materiału, przyspieszają pakowanie i porządkują proces kompletacji.

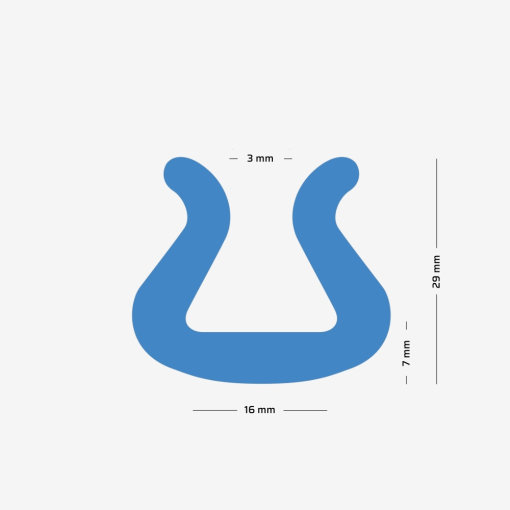

Profile piankowe

Chronią krawędzie i narożniki ciężkich elementów.

Laminat

Materiał łączący folię bąbelkową z pianką, często wykorzystywany jest przy cięższych elementach o ostrych krawędziach, gdzie potrzebna jest większa odporność na przebicie.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 160 | 47.37% | 40,00 zł | 6 400,00 zł | |

| 1/2 auta | 320 | 50.00% | 38,00 zł | 12 160,00 zł | |

| Całe auto | 640 | 52.63% | 36,00 zł | 23 040,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Folia bąbelkowa w rolkach (klasyczna)

Woreczki z folii bąbelkowej w rolce B2 - Standard 2w 100 sztuk

Zyskaj rabat przy większej ilości

| Nakład (szt.) | 1 - 11 | 12 - ∞ |

|---|---|---|

| Cena netto | 39,00 zł | 31,00 zł |

| Brutto | 47,97 zł | 38,13 zł |

| Rabat | 0 % | 20.51 % |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Folia bąbelkowa laminowana pianką PE

Folia bąbelkowa laminowana pianką PE 0.8mm - 120cm 50mb (60m²)

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 98 | 22.34% | 73,00 zł | 7 154,00 zł | |

| 1/2 auta | 197 | 24.47% | 71,00 zł | 13 987,00 zł | |

| Całe auto | 374 | 28.72% | 67,00 zł | 25 058,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 45 | 43.74% | 444,59 zł | 20 006,55 zł | |

| 1/2 auta | 90 | 45.20% | 432,99 zł | 38 969,10 zł | |

| Całe auto | 172 | 46.18% | 425,26 zł | 73 144,72 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Karton i wypełnienie

W przypadku produktów kruchych i wysyłek jednostkowych, zwłaszcza w e-commerce, często spotyka się podwójne kartonowanie. Najpierw lampa jest stabilnie zapakowana w wewnętrzne pudełko, a potem to pudełko trafia do drugiego kartonu z wypełnieniem, które pracuje jako bufor energetyczny. W tej zewnętrznej warstwie świetnie sprawdzają się wypełniacze typu Skropak albo folia bąbelkowa z dużym bąblem fill&wrap, bo szybciej budują „sprężystą” strefę ochronną i lepiej znoszą uderzenia boczne oraz dociski w transporcie kurierskim. Pudełko wewnętrzne nie może pływać, ale powinno mieć amortyzowaną przestrzeń wokół siebie, żeby wstrząsy nie przenosiły się bezpośrednio na produkt.

Folia bąbelkowa z dużym bąblem Fill and Wrap

Folia bąbelkowa Fill & Wrap z dużym bąblem

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 60 | 40.00% | 48,00 zł | 2 880,00 zł | |

| 1/2 auta | 120 | 41.50% | 46,80 zł | 5 616,00 zł | |

| Całe auto | 240 | 43.00% | 45,60 zł | 10 944,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 150 | 39.44% | 38,90 zł | 5 835,00 zł | |

| 1/2 auta | 300 | 40.99% | 37,90 zł | 11 370,00 zł | |

| Całe auto | 600 | 42.55% | 36,90 zł | 22 140,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 150 | 65.41% | 38,90 zł | 5 835,00 zł | |

| 1/2 auta | 300 | 66.30% | 37,90 zł | 11 370,00 zł | |

| Całe auto | 600 | 67.19% | 36,90 zł | 22 140,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Tektura falista

Przy profilach LED problemem nie jest kruchość materiału, tylko długość i sztywność. Nawet aluminiowy profil potrafi się minimalnie ugiąć, jeśli w kartonie działa na niego nierównomierny nacisk.

W praktyce producenci profili LED bardzo często stosują opakowania tunelowe z tektury o podwyższonej sztywności, w których profil jest prowadzony osiowo i nie ma możliwości pracy bocznej. Wnętrze takiego opakowania bywa dodatkowo wyłożone cienką pianką lub papierem nacinanym, który pełni rolę dystansu, a nie klasycznej amortyzacji. Istotne jest to, że profil nie może „pływać” – nawet kilka milimetrów luzu na długości dwóch metrów robi różnicę.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| Komplet | 6 | 41.95% | 18,03 zł | 108,18 zł | |

| Paleta | 50 | 53.41% | 14,47 zł | 723,50 zł | |

| 1/4 auta | 300 | 68.00% | 9,94 zł | 2 982,00 zł | |

| 1/2 auta | 600 | 69.54% | 9,46 zł | 5 676,00 zł | |

| Całe auto | 1200 | 70.32% | 9,22 zł | 11 064,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 46 | 7.56% | 110,00 zł | 5 060,00 zł | |

| 1/2 auta | 92 | 11.76% | 105,00 zł | 9 660,00 zł | |

| Całe auto | 186 | 15.13% | 101,00 zł | 18 786,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| 1/4 auta | 104 | 39.91% | 18,49 zł | 1 922,96 zł | |

| 1/2 auta | 208 | 44.17% | 17,18 zł | 3 573,44 zł | |

| Całe auto | 396 | 48.85% | 15,74 zł | 6 233,04 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Skrzynie transportowe

Pakowanie w skrzynie (drewniane lub systemowe) bywa traktowane jako ostateczna ochrona, ale w praktyce skrzynia nie rozwiązuje problemu stabilizacji elementów. Wręcz przeciwnie: jeśli lampa lub oprawa trafi do skrzyni bez właściwego zabezpieczenia, drgania i mikroprzemieszczenia będą działały na nią przez całą trasę, a uszkodzenia mogą powstać mimo solidnej konstrukcji zewnętrznej. Dlatego nawet przy skrzyniach stosowane są przekładki, separatory i stabilizacja punktów wrażliwych - tu znów wracają kształtki z pianki PE/XPE, pianka jako odboje, przekładki z tektury oraz rozwiązania dystansujące, które eliminują kontakt elementów między sobą. Skrzynia jest „pancerzem”, ale wnętrze nadal musi być zaprojektowane tak, żeby produkt nie miał gdzie się rozpędzać.

Etykiety transportowe, folia stretch i taśmy spinające

Oznaczanie kartonów w tej branży może zmniejszyć ryzyko uszkodzeń, bo większość szkód wcale nie dzieje się w ciężarówce, tylko na etapie przenoszenia, odkładania i sortowania. Etykiety „nie piętrować”, „góra/dół”,„ostrożnie szkło” nie są gwarancją, ale są ważnym elementem procesu, zwłaszcza gdy paczki przechodzą przez wiele rąk.

Równie istotną rolę odgrywafolia stretch, szczególnie przy pakowaniu opakowań zbiorczych, kartonów zewnętrznych oraz ładunków paletowych. Stretch nie służy tu do amortyzacji, ale do unieruchomienia - zapobiega rozsuwaniu się kartonów, chroni przed przypadkowym otwarciem opakowania i stabilizuje całość w trakcie transportu. Folia stretch to również dodatkowa ochrona przed wilgocią, co może mieć niemałe znaczenie, szczególnie, gdy transport odbywa się w sezonie jesienno-zimowym.

Bardzo praktycznym rozwiązaniem są również taśmy bandujące, które tworzą wygodny „chwyt” dla osoby przenoszącej paczkę. Jeśli karton jest duży, śliski albo ciężki, możliwość pewnego uchwycenia ogranicza ryzyko, że paczka się wyślizgnie lub zostanie złapana w sposób, który przenosi nacisk na wrażliwe miejsce. W praktyce to drobny koszt, który potrafi uratować produkt, szczególnie przy lampach o niestandardowych gabarytach.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| Komplet | 12 | 6.96% | 17,38 zł | 208,56 zł | |

| Pół palety | 150 | 24.30% | 14,14 zł | 2 121,00 zł | |

| Paleta | 300 | 28.05% | 13,44 zł | 4 032,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| Pół palety | 30 | 50.27% | 92,00 zł | 2 760,00 zł | |

| Paleta | 60 | 52.43% | 88,00 zł | 5 280,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Etykiety na paczki kurierskie i przesyłki

Naklejki kurierskie "Ostrożnie szkło" 1000 sztuk

Zyskaj rabat przy większej ilości

| Jednostka sprzedaży | Ilosć produktu | Rabat | Cena za szt. (netto) | Wartość (netto) | Zamów |

|---|---|---|---|---|---|

| Komplet | 60 | 13.90% | 21,00 zł | 1 260,00 zł | |

| Pół palety | 960 | 26.20% | 18,00 zł | 17 280,00 zł | |

| Paleta | 1920 | 34.40% | 16,00 zł | 30 720,00 zł |

Potrzebujesz większej ilości produktu?

Skontaktuj się z namiW przypadku zamówienia ilości przekraczających stany magazynowe realizacja zamówienia może wydłużyć się do 7 dni.

Jak optymalizować proces pakowania produktów oświetleniowych?

W oświetleniu optymalizacja zwykle zaczyna się od ujednolicenia schematów. Stałe zasady stabilizacji produktu, powtarzalny układ wypełnienia i jasno określone zabezpieczenie elementów wrażliwych. Tam, gdzie produkty są powtarzalne, warto iść w konfekcję: arkusze pianki, woreczki na drobnicę, kształtki piankowe pod model. Tam, gdzie asortyment jest szeroki, świetnie działa podejście warstwowe: materiał kontaktowy (np. papier bezkwasowy lub pianka pe), warstwa amortyzująca (pianka lub bąbel), stabilizacja w kartonie (przekładki, dystanse, wypełniacz) i dopiero potem zabezpieczenie transportowe (taśma, bandowanie, oznakowanie).

Podsumowanie

Pakowanie w branży oświetleniowej nie polega na tym, żeby opakować jak najmocniej, tylko żeby zaprojektować ochronę zgodnie z warunkami transportu i geometrią produktu. Wnętrze opakowania stabilizuje produkt i eliminuje jego ruch. Jeśli to jest dopracowane, spada liczba reklamacji, rośnie powtarzalność procesu, a magazyn przestaje ratować pakowanie nadmiarem materiału. Coraz więcej producentów oświetlenia patrzy na pakowanie przez pryzmat kosztu całkowitego: materiał, czas pakowania, liczba reklamacji, logistyka zwrotów i obsługa klienta. Często okazuje się, że drobna zmiana – inna grubość pianki, lepiej dopasowany karton, prostszy schemat pakowania może przynieść zaskakujące oszczędności na każdym etapie procesu pakowania. Folia bąbelkowa, pianka polietylenowa, tektura falista, kartony i folia stretch to rozwiązania, które w oświetleniu sprawdzają się od lat pod warunkiem, że są odpowiednio dobrane. Firmy, które traktują opakowanie jako część produktu, rzadziej mierzą się z reklamacjami i mogą skupić się na jakości wykonania, designie i niezawodności.